浅谈地铁车站大钢模结构施工技术

前言:想要写出一篇引人入胜的文章?我们特意为您整理了浅谈地铁车站大钢模结构施工技术范文,希望能给你带来灵感和参考,敬请阅读。

摘要:目前城市轨道交通地下工程建设结构施工中大钢模因可多次重复利用,周转率高且经济性好而备受青睐,结合工程实例深入分析了大钢模在地下结构施工技术,指明了大钢模施工过程的关键点及相关安全质量要求,并阐明了盖板下结构侧墙采用大钢模施工的方法,在杭州某地下工程项目上成功应用,为后续地下工程结构施工提供借鉴。

关键词:结构施工,大钢模,模板支架,盖板

1概述

地下工程结构施工中常采用在满堂支架中穿插水平对撑钢管加固侧墙模板,但由于支架体系与对撑钢管加固施工及检查的不便利,常会出现一些胀模、拼缝错台等质量缺陷,增加了后期质量缺陷修补的工作,同时木模板周转利用率低,造成材料大规模浪费,不经济且不环保;小钢模体系虽然安装便利,但由于接缝较多,难免出现结构漏浆的情况;大钢模体系在外观质量及经济方面,相比木模板及小钢模体系有明显优势。郑书朝[1]结合上海轨道交通某地下车站阐述了组合大钢模的施工工艺,于景臣[2]介绍了大钢模单侧支模体系的施工方法。杭州某地铁工程项目车站主体长度188m,端头井宽度25.6m,标准段宽度21.7m,基坑开挖深度约16m,结构形式为地下两层三跨闭合箱型框架结构,采用明挖顺作法施工,侧墙厚度为0.7m,采用大钢模体系施工。

2大钢模体系

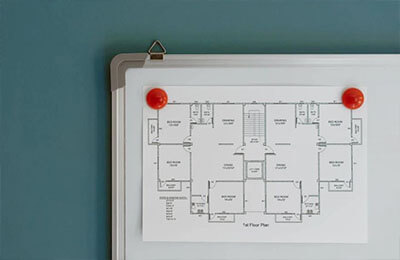

大钢模体系主要由钢模板、支撑架体两部分组成,大钢模现场安装如图1所示。钢模板每幅宽度2.0m,高度为4.0m,面板厚度6mm,内衬槽钢为10号槽钢,间距300mm布置。钢模板支架主框架为双拼16号槽钢,钢模底部采用36预埋螺杆拉紧,间距700mm布置,撑杆为105×10钢套管。每幅大模板设置2道支架撑杆,撑杆底部设置4个20mm地脚螺栓固定。

3施工技术及工艺

3.1钢模板与架体安装

每块钢模吊装均采用80t履带吊配合人工安装。安装过程中,先将大钢模吊装就位,底部采用预埋螺栓临时固定后,将侧模与固定于底板的撑杆形成刚性连接,确保侧模的稳定安全。相邻节段钢模采用M20×65螺栓连接,按此方法将后续模板各节段侧模安装成整个侧墙模板体系,大钢模体系模板支架如图2所示。

3.2预埋地脚螺栓

结构底板施工时,应按要求在底部预留固定螺栓。预埋螺栓的连接质量直接影响大钢模体系整体稳定性,是大钢模模板验收的重中之重,预埋螺栓未连接到位,可能导致在混凝土浇筑过程中,大钢模体系失稳,从而导致跑模。预埋地脚螺栓时应注意以下几点:1)预埋螺杆与地面成45°角,现场预埋时要求拉通线,以保证预埋件在同一条水平直线上。2)预埋螺杆必须按照设计要求控制好预埋深度,安装过程中需确保拧紧。3)地脚螺栓在预埋前利用塑料布包裹并绑牢,对螺纹采取保护措施,防止在底板浇筑时,混凝土粘附在丝扣上影响后续施工。

3.3安全质量控制要点

1)大钢模进场后,首先利用目测、水平尺等器具对大钢模表面平整度和钢板厚度进行质量检测,检测合格方能使用。2)检测合格的大钢模,对其表面进行除锈处理,倘若不进行除锈,混凝土浇筑后,结构表面将会锈迹斑斑,影响结构美观性;除锈处理之后,需要在大钢模表面涂抹脱模剂,一般为机油∶柴油=1∶2,方便后续模板拆除,处理完成的标准为大钢模表面能照出人影,且无明显流淌现象。3)侧墙钢筋绑扎完成后,进行大钢模安装,安装过程中,应确保相邻钢模间距满足要求,如不满足要求,现场及时调整,否则不得进入下一步施工。4)钢模安装中,需确保相邻钢模板、预埋螺杆及撑杆的螺栓拧紧,防止出现跑模。5)钢模底部应用泡沫胶进行密封,防止浇筑混凝土过程出现漏浆现象。6)混凝土浇筑阶段,应控制混凝土浇筑速度,一般为30m3/h,应分层浇筑,不得在同一位置长时间浇筑,应确保混凝土供应及时,防止出现冷缝。

3.4防上浮加固措施

结构侧墙混凝土浇筑中,特别是侧墙下部混凝土浇筑过程中,大钢模在底部受侧向力情况下,会出现上浮的情况,现场大钢模安装过程中,利用钢筋上下对拉将大钢模拉紧,防上浮加固如图3所示,从而达到加固防止上浮的目的。底板腋角钢筋绑扎时,预留接头插筋。大钢模安装固定就位后,从上到下利用12钢筋拉紧,上部钢筋与侧墙钢筋焊接固定,下部与底板腋角结构预埋钢筋焊接固定,将大钢模拉紧防止上浮。

4盖板下大钢模施工安装

盖板下进行结构模板支架搭设,受制于吊装空间的限制,现场施工往往采用方便人工转移的木模板或者小钢模进行结构施工,本项目利用叉车实现盖板下大钢模板安装,利用大钢模进行结构侧墙施工,从而更好的控制结构侧墙外观质量。安装步骤:1)利用吊车将大钢模板吊至盖板外沿,起吊钢模板时,钢模板上需设置牵引绳,方便钢模吊至基坑内部时,调整位置及方向。2)将钢模板转运至安装位置后,利用卸扣与钢丝绳将大钢模与叉车货叉连接,提升货叉配合人工协助调整,将大钢模安装就位,现场安装如图4所示。3)大钢模安装就位后,利用底部预埋螺杆连接固定。4)底部预埋连接固定后,进行支撑杆安装。将支撑杆与撑杆底部支座连接固定,螺栓拧紧后,人工解开叉车连接卸扣,叉车撤离。5)大钢模及撑杆安装就位后,继续进行下一块大钢模安装固定。待盖板下结构段侧墙模板支架安装完成后,进行支模架验收。

5结语

在大钢模结构施工过程中,即使大钢模安装相对木模板安装方便、效率高,但是结构侧墙利用大钢模施工完成后,需要将大钢模拆除后,再进行楼板支架搭设,相较于木模板体系整体工期相差不大,但大钢模体系周转率远远大于木模板,安装接缝少,且能够更好的控制结构表面平整度及垂直度,在经济性、美观性及环保性方面表现更加优良,在地铁建设项目中应用越来越广泛。本文中介绍大钢模结构侧墙施工过程中的技术要点,并介绍了如何实现盖板下大钢模结构侧墙施工,对后续地下工程结构施工提供一定的借鉴,供同类工程参考。

参考文献:

[1]郑书朝.组合大钢模在轨道交通地下车站结构施工中的应用[J].建筑科技,2018,2(2):34-37.

[2]于景臣.地铁明挖法施工中大钢模的单侧支模法[J].职业技术,2009(6):79.

作者:何鹏单位:上海隧道工程有限公司浙江分公司